Blog

Kompleksowe pomiary jakości energii elektrycznejW odpowiedzi na potrzeby klientów oferujemy kompleksowe pomiary jakości energii elektrycznej, które wykonujemy zaawansowanym analizatorem parametrów sieci – Sonel PQM-707.Czytaj więcej

Linia produkcyjna do palet. Jak rozpocząć produkcję palet?Palety to istotny element procesów logistycznych w skali całego świata. Jak przebiega ich produkcja i jak linia produkcyjna do palet może podnieść wydajność procesów produkcji?Czytaj więcej

Naprawa i przezwajanie silników elektrycznych. Czym jest przezwajanie i czy się opłaca?Naprawa i przezwajanie silników elektrycznych to nieodłączne elementy funkcjonowania zakładów produkcyjnych czy firm usługowych. Czym grozi awaria silnika i jak przebiega proces przezwajania?Czytaj więcej

Czym zajmuje się integrator systemów automatyki?Chcesz zautomatyzować procesy w swoim zakładzie i zastanawiasz się, jak może w tym pomóc integrator systemów automatyki? Tłumaczymy, kim są integratorzy i jak ich działalność może wpłynąć na rozwój Twojej firmy.Czytaj więcej

System transportu wewnętrznego – rola i funkcjeSystem transportu wewnętrznego to nieodłączny element funkcjonowania wielu firm przemysłowych. Z czego się składa, jaka jest jego rola i najważniejsze funkcje? Jak wpływa na całokształt procesów przedsiębiorstwa?

Czytaj więcej

Jak robotyzacja wpływa na bezpieczeństwo produkcji?Robotyzacja i automatyzacja to nie tylko sposób na podniesienie efektywności i jakości procesów produkcyjnych. Nowoczesne rozwiązania technologiczne znacząco zwiększają bezpieczeństwo w miejscu pracy i odciążają pracowników.

Czytaj więcej

Największe trendy w robotyce w 2022 r.Popyt na automatyzację i robotyzację nie zwalnia tempa! Coraz więcej robotów przemysłowych pracuje w zakładach produkcyjnych na całym świecie. Zbliżając się do połowy roku 2022, podsumowujemy największe trendy w robotyce w 2022 r.Czytaj więcej

Ulga robotyzacyjna w 2022 r. – jakie zmiany nas czekają?Ulga na robotyzację to przede wszystkim zachęta dla firm przemysłowych do rozwinięcia swoich technologii produkcyjnych i wdrożenia procesów automatyzacji. Inwestycja ma przełożyć się na zwiększenie efektywności oraz wydajności pracy. Ulga uprawnia do odliczenia 50% kosztów uzyskania przychodów poniesionych w danym roku na wydatki związane z robotyzacją.Czytaj więcej

Robotyzacja – kiedy staje się niezbędna? Analiza potrzeb produkcyjnychCzy wydajny, elastyczny proces produkcji rekompensuje wysokie koszty automatyzacji i robotyzacji? Poznajcie przypadki przedsiębiorstw, w których robotyzacja jest niezbędna.Czytaj więcej

Automatyzacja przemysłu – poznaj najważniejsze zalety automatyzacji procesów produkcjiAutomatyzacja przemysłu, choć kojarzy się z tym, co współczesne i nowoczesne, zmienia procesy przemysłowe od wieków. Jej istotny wpływ na rozwój społeczny, gospodarczy oraz technologiczny, rozpoczął się podczas rewolucji przemysłowej. Czytaj więcej

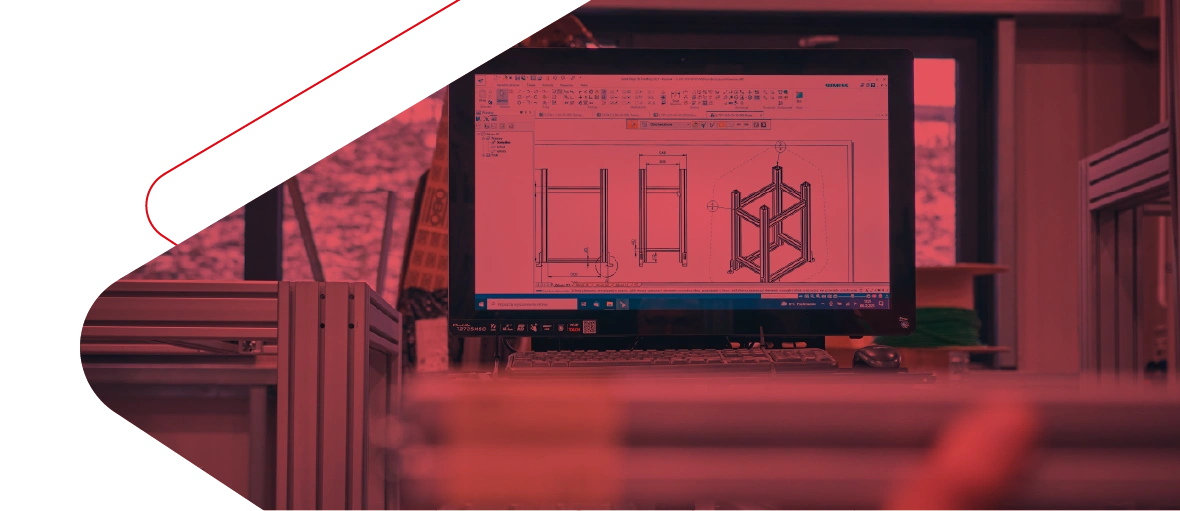

Aret. Maszyny przyszłości dla Twojego biznesu.Aret to specjaliści w tworzeniu niestandardowych rozwiązań. Od ponad 40 lat wspieramy przedsiębiorców w doskonaleniu procesów produkcji poprzez automatyzację. Nie boimy się wzywań, dlatego w swoich działaniach stawiamy na tworzenie indywidualnych projektów, spełniających potrzeby klientów oraz ich przedsiębiorstw. Kierujemy się prostą zasadą: jeżeli nie znalazłeś na rynku gotowego rozwiązania, które spełniłoby oczekiwania Twojego biznesu, dobrze trafiłeś. My stworzymy go dla Ciebie.Czytaj więcej

+48 618 798 609

+48 618 798 609 aret@aret.com.pl

aret@aret.com.pl